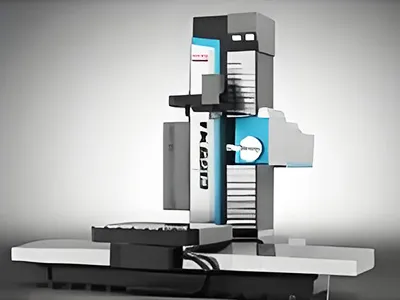

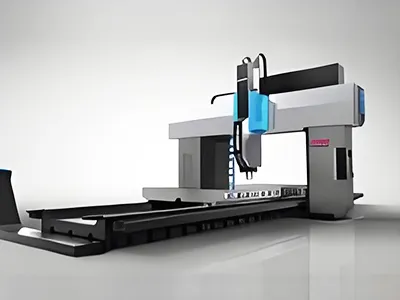

CHTEM управляет современным производственным предприятием площадью 90 000 м², оснащенным комплексными возможностями для проектирования, разработки, производства, тестирования и изготовления полного спектра расточных и фрезерных станков с ЧПУ и цифровой индикацией. Мы гордимся тем, что являемся одними из первых в нашей отрасли, кто получил международную сертификацию системы менеджмента качества ISO9001. Наш производственный процесс тщательно организован в несколько этапов, включая литье, обработку, сборку и отладку, поддерживаемых 60 комплектами разнообразного обрабатывающего и испытательного оборудования.

Станина станка, рабочий стол, колонна и корпуса шпиндельной головки наших станков изготавливаются с использованием высокопрочного чугуна (HT250) и процесса литья в песчаные формы с последующей двумя обработками термическим старением. Это обеспечивает превосходное гашение вибрации, термическую стабильность и высокую общую прочность и жесткость конструкции.

Ползун и посадочное место для ползуна являются критически важными компонентами. Чтобы гарантировать превосходную износостойкость и высокую прочность на растяжение, ползун изготовлен из высококачественного ковкого чугуна QT600-3, а посадочное место для ползуна - из высококачественного ковкого чугуна QT500-7. Внешние четыре поверхности подвергаются точной обработке, чтобы служить гладкими и точными направляющими для перемещения плунжера.

Для стальных пластин, угловой стали и сортовой стали (профилей) мы поддерживаем долгосрочные партнерские отношения с квалифицированными поставщиками, осуществляя прямые поставки для обеспечения качества и однородности материала.

По прибытии литых деталей на завод, наши квалифицированные специалисты приступают к их обработке, строго следуя производственным планам и технологическим требованиям. Это включает такие операции, как расточка отверстий, фрезерование плоскостей, фрезерование канавок и контурное фрезерование на деталях различных форм и размеров. Мы тщательно выбираем режущие инструменты, приспособления и параметры резки на основе требований к точности каждой детали. Например, для зажима круглых деталей используются высокоточные трехкулачковые патроны или гидравлические патроны, что эффективно минимизирует деформацию зажима и повышает точность обработки. Для тонкостенных деталей применяются специализированные методы зажима, такие как вакуумные присоски, чтобы предотвратить деформацию, вызванную зажимными силами. В настоящее время наш отдел механической обработки достигает 99% уровня квалификации для всех комплектующих изделий.

После завершения точной обработки деталей и их соответствия стандартам качества они передаются на склад, где менеджеры склада регистрируют их. Затем цеха предварительной сборки и полной сборки используют эти детали в соответствии с производственным графиком для сборки силовых головок, редукторов и фрезерных головок, обеспечивая строгий контроль качества. После того, как предварительно собранные компоненты проходят проверку инженерами по качеству, они перемещаются в цех окончательной сборки.

Масляные баки и внешние защитные кожухи изготавливаются при помощи процессов вырубки и сварки. Персонал сварочного цеха обеспечивает выполнение сварочных работ в соответствии с производственными планами и требованиями технологического процесса. После завершения сварные компоненты проходят контроль качества. Затем квалифицированные изделия передаются в шлифовально-окрасочный цех для покраски в соответствии с производственными планами, техническими спецификациями и процедурами покраски. Затем окрашенные компоненты перемещаются в цех окончательной сборки.

Цех окончательной сборки извлекает компоненты со склада и собирает колонны и поворотные столы в соответствии с производственными планами и процедурами технологического процесса. Затем полусобранные силовые головки, редукторы, фрезерные головки и другие компоненты из цеха предварительной сборки устанавливаются на основную конструкцию станка. Электрические компоненты и системы управления, используемые в нашем оборудовании, поставляются ведущими мировыми производителями.

Электрические компоненты и системы контроля, используемые в наших станках приобретаются у ведущих международных производителей:

Благодаря давнему партнерству с этими производителями, мы предлагаем не только прямые закупки, но и полный спектр услуг, включая послепродажную поддержку.

Мы осуществляем комплексную проверку качества на протяжении всего процесса производства и обработки. Для входного сырья мы контролируем размеры, твердость и другие ключевые характеристики, чтобы убедиться в их соответствии установленным требованиям. На этапе обработки полуфабрикатов особое внимание уделяется проверке критических размеров и точности изготовления. Окончательная проверка продукта включает в себя тщательную проверку всех размеров, форм и качества поверхности. Мы используем различные методы проверки, включая ручные измерительные инструменты, координатно-измерительные машины (КИМ) и оптические системы измерения зрения. Простые проверки размеров выполняются с помощью штангенциркулей и микрометров, в то время как сложные проверки формы и точности позиционирования, такие как точность позиционирования систем отверстий на деталях коробчатого типа, проводятся с помощью высокоточных КИМ.

Мы внедрили систему обратной связи для контроля качества. При обнаружении отклонений от заданных параметров точности, информация немедленно передается специалистам, ответственным за обработку и процесс. Например, если во время окончательной проверки обнаруживается, что размер выходит за пределы допуска, отдел качества немедленно уведомляет производственную группу и технологический отдел. Инженеры-технологи анализируют отзывы о работе оборудования, чтобы выявить причины проблем: неисправность оборудования, ошибка оператора или некорректные параметры процесса. Затем они принимают меры для устранения этих проблем и отслеживают результаты, чтобы обеспечить точность обработки.

После успешного прохождения оборудованием всех этапов проверки (самопроверка, взаимная проверка, специализированная проверка), мы уведомляем клиента о готовности к поставке. После приемки оборудования клиентом мы организуем его отправку.

После отправки наша монтажная группа отправляется на объект клиента для установки оборудования. После установки оборудование проходит пусконаладочные работы и окончательную приемку. После успешной окончательной приемки начинается гарантийный период. В течение гарантийного периода наша компания решает любые проблемы бесплатно. По истечении гарантийного периода наши сотрудники послепродажного обслуживания оперативно реагируют на проблемы с оборудованием, и если требуется обслуживание на месте или замена деталей, мы взимаем дополнительную плату.